metalworkingmag.es

06

'23

Written on Modified on

Zimmermann News

La innovadora tecnología de máquinas de Zimmermann reduce el reprocesamiento en los fabricantes de modelos y moldes

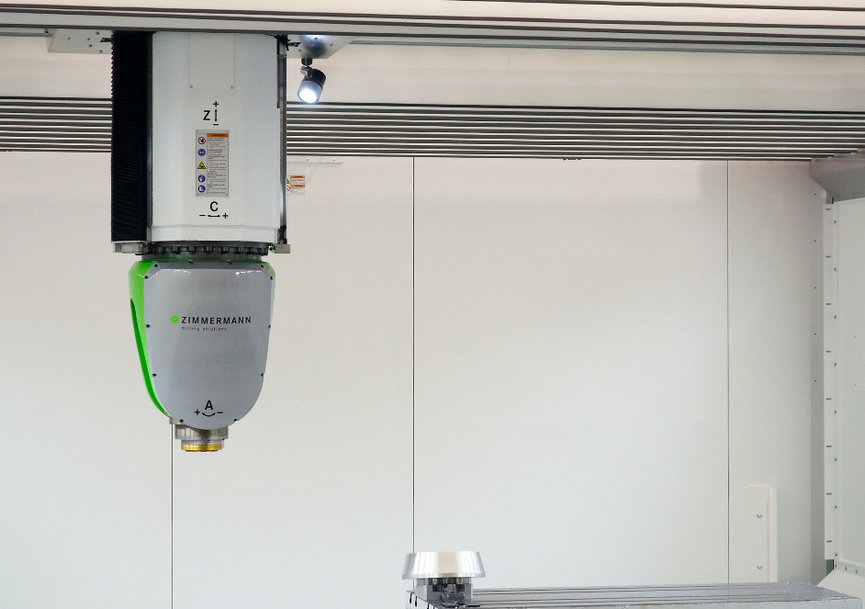

Schröter invirtió en una fresadora de pórtico de cinco ejes con construcción termosimétrica y un eje Z guiado centralmente, lo que resultó en una mayor precisión.

Schröter logra una precisión mucho mayor, como resultado. El diseño simétrico y la innovadora disposición de la guía aumentan la estabilidad y también ahorran peso, lo que hace que la máquina sea más dinámica, productiva y energéticamente eficiente.

¿Cómo reaccionan correctamente las empresas procesadoras en tiempos de crisis?

"Muchos piensan a corto plazo, reduciendo sus costos y personal. Cuando la industria vuelve a florecer, no están preparados para una prisa en los pedidos entrantes y, por lo general, necesitan rechazar proyectos porque simplemente no hay capacidad,“ observó Maximilian Lörzel, ya que su empresa se enfrenta a muchos competidores del mercado. Hoy, el director general de Schröter Modell- und Formenbau GmbH en Oberpframmern, cerca de Múnich en Baviera, está sentado en una de las salas de reuniones de F. Zimmermann GmbH en Neuhausen auf den Fildern, no lejos de Stuttgart.

"En noviembre de 2021, nos enfrentamos a esta pregunta: ¿Cómo reaccionamos ante la pandemia, que empeoró la situación del orden y nos obligó a reducir las horas? Nadie podía evaluar la situación, pero sabíamos que en algún momento la crisis terminaría. Queríamos estar preparados para eso.“ Inusualmente para este tiempo, decidió invertir en una nueva fresadora de portal, la Serie FZP32 de Zimmermann, con una gama de trabajo de 7000 x 3500 x 2500 milímetros. "Sin duda fue un riesgo, pero también una clara señal para el futuro, para nuestros clientes y nuestros empleado,“ dice.

En 1963, el tío de Lörzel, Bruno Schröter, fundó la empresa en Múnich. A principios de la década de 1990, se hizo cargo del negocio, que ha estado creciendo constantemente, desde entonces. Hoy en día, la compañía fabrica piezas o moldes para prototipos, pero no series de producción. Además, hay modelos de fundición y diseño, herramientas de conformado de chapa metálica hechas de aluminio o plástico, así como el procesamiento de materiales más blandos como espuma, arcilla y ureol. Schröter también procesa fibra de carbono y acero.

Schröter también procesa fibra de carbono y acero. "Alrededor del 50 por ciento de nuestros clientes son de la industria automotriz", informa el Director General Lörzel. "Entre ellos hay nombres como BMW, Audi, Volkswagen, Mercedes y Porsche. Para 2022, la compañía fabricó casi 70 modelos uno a uno. Sin embargo, Lörzel dice que su empresa no quiere depender de una sola industria.

La diversificación es importante, por lo que casi el 40% de los pedidos provienen ahora de la industria aeroespacial. Otro nuevo campo en crecimiento es la tecnología médica, donde él y sus 40 empleados asumen la producción de prototipos complejos para tomógrafos informáticos (CT por sus siglas en inglés) o robots quirúrgicos.

Schröter podrá procesar modelos completos de vehículos desde cinco lados en una sola configuración.

Máquinas estables, rápidas y flexibles "¿Qué nos hace tan exitosos?" El director general de Schröter no necesita pensarlo dos veces. "Tenemos empleados altamente calificados, que pueden programar y operar las máquinas. Nos entrenamos y ofrecemos la producción completa de una sola fuente. " Para el diseño y la programación NC de cinco ejes, la empresa confía en las soluciones de software Catia y Tebis, en combinación con las fresadoras de Zimmermann. El equipo de Schröter creció con estas máquinas, señala.

Lörzel aprecia la estabilidad, la alta velocidad y la flexibilidad de estos sistemas. Funcionan de forma precisa y fiable. "Las piezas producidas apenas o nunca necesitan ser reelaboradas después de retirarlas de la máquina, dependiendo del tiempo de trabajo. Esto por sí solo nos ahorra mucho tiempo y dinero", enfatiza el director gerente.

En 1991, Schröter Modell- und Formenbau invirtió en el primer centro de fresado de la familia de máquinas Zimmermann. Hoy en día, cinco sistemas Zimmermann de diferentes tamaños se encuentran en Oberpframmern, casi la misma cantidad caben en la, reflexiona Lörzel. "Debido a que confiamos en máquinas del mismo fabricante, podemos seguir una estrategia de piezas común,“ dice Lörzel.

"Esto significa que si un sistema falla, un empleado puede simplemente cambiar el componente a otra máquina de tamaño adecuado durante la conexión de piezas individuales. Por esta razón, todas las fresadoras Zimmermann están equipadas con el mismo controlador CNC Heidenhain, cabezales de fresado comparables y software de simulación de Tebis.

Maquinaria continuamente renovada En sus 30 años, Schröter ha sustituido cuatro máquinas por versiones más nuevas. "Ahora es la quinta y, por lo tanto, la novena máquina Zimmermann", dice Lörzel mirando a Frieder Gänzle. El director general de F. Zimmermann GmbH se reunió recientemente con Lörzel para la aceptación de la nueva FZP32. "La antigua serie FZ37, que ahora estamos sacando de producción en Oberpframmemern, tiene 18 años,“ dice Lörzel.

"Todavía funciona de manera confiable, pero debido a la edad, se producen pequeños signos de desgaste una y otra vez, a veces era una fuente de alimentación defectuosa, a veces la tarjeta gráfica". Con la nueva FZP32, el mismo espacio de trabajo está disponible. Las piezas, como los modelos de vehículos, se pueden mecanizar completamente desde cinco lados sin reclamar. El diseño modular de la máquina ofrece la posibilidad de considerar varias opciones, por ejemplo, soluciones de automatización como mesas lanzadera, una mesa giratoria posicionable, campanas de extracción de polvo o un sistema de sujeción de herramientas individualizado.

Sin embargo, lo más importante es que Schröter está dando un importante paso adelante, porque la nueva fresadora de pórtico logra la máxima precisión dimensional al mecanizar las piezas. "Esto se debe a su estructura termosimétrica", dice Gänzle, director general de Zimmermann, explicando el concepto de diseño único en la industria de la compañía.

El nuevo sistema está equipado con el software de simulación Tebis y el CNC Heidenhain.

Termosimetría para una mayor precisión Las temperaturas ambientales cambiantes y el calor del proceso influyen inevitablemente en la geometría de la máquina en los diseños convencionales de fresadores de portal. La idea de la estructura termosimétrica se basa en el hecho de que las influencias térmicas pueden ser absorbidas en gran medida por el diseño de la estructura de la máquina. "Para este propósito, diseñamos y organizamos componentes estructurales y de accionamiento, guías y otros componentes que determinan la precisión de manera inteligente para las máquinas de nuestra cartera recientemente desarrollada.

Por lo tanto, la estructura puede expandirse de manera predecible en direcciones no críticas,“ describe Gänzle. La diapositiva en Z guiado centralmente del portal en la construcción de doble puente tiene una sección transversal octogonal, lo que lo hace particularmente estable. Con esta configuración, la máquina puede lograr una rigidez muy alta. Sin calentamiento unilateral, esto aumenta enormemente la precisión. El diseño de Zimmermann reduce al mínimo los efectos de las variables que influyen en el error. Dado que hay menos fuerzas de palanca que una estructura en serie con una disposición de guía clásica, el fabricante de la máquina puede construir el FZP rígidamente.

La diapositiva en Z octogonal es más estable y, sin embargo, más delgada en perfil. Es necesario mover menos masa, la máquina trabaja más rápido y de forma más dinámica, lo que significa que el operador es más productivo. Esto también requiere menos energía. Estas son claras ventajas de costos. Además, la estructura termosimétrica elimina la necesidad de circuitos de refrigeración complejos, lo que también tiene un efecto positivo en los costos operativos.

Fresado inteligente

En el taller de Neuhausen, el FZP está configurado para la puesta en marcha. Frieder Gänzle señala el cabezal de fresado: "El Zimmermann VH10 está en uso aquí. La cabeza de la horquilla está diseñada en versiones monobloque hechas de hierro fundido. Tiene un diseño compacto, logra altas fuerzas de sujeción y, por lo tanto, permite un mecanizado estable de componentes. " Zimmermann equipa opcionalmente el VH10 con refrigeración de proceso con lubricantes refrigerantes o lubricación de cantidad mínima.

Para reducir los tiempos de producción, se instala de serie un potente husillo con 34 kilovatios a una velocidad máxima de 24.000 rpm. Además, hay una campana de extracción de polvo opcional alrededor de la herramienta de fresado. El contorno de interferencia de todo el eje Z también es importante para los clientes. Además de la alta densidad de potencia, el enfoque durante el desarrollo fue, sobre todo, en la línea delgada. Cuanto más cerca pueda el operador mover el cabezal de fresado a la pieza, se pueden usar herramientas más cortas y, por lo tanto, se puede eliminar más material, señala Gänzle.

Este nuevo concepto de la FZP convenció a Maximilian Lörzel. "Especialmente cuando hacemos funcionar la máquina durante siete horas a la vez, debemos asegurarnos de que permanezca estable a la temperatura durante este largo período de tiempo", dice. Esto es aún más importante los fines de semana, porque a menudo se pueden acumular tiempos de funcionamiento de hasta 40 horas a la vez.

Primero, el sistema fresa un lado de un vehículo, luego el otro. Si los largos tiempos de funcionamiento resultan en un pequeño desequilibrio de temperatura, se produce un pequeño paso en la parte trasera del modelo. Con la nueva máquina termoestable, el reestablecimiento se elimina casi por completo. Además, se reduce el esfuerzo que implica programar de antemano, ya que se debe prestar menos atención al comportamiento térmico de la máquina.

En Oberpframmern, el FZP se coloca sobre la base de la máquina vieja. Por lo tanto, el tamaño de la máquina ya estaba determinado. También se utiliza la base de la mesa de la máquina. Los gabinetes de control y medios se colocan en un pedestal debido a las condiciones de espacio reducido en la instalación.

La inversión vale la pena

Esta inversión en el nuevo FZP por Schröter fue apoyada por el gobierno federal en tiempos de crisis. El objetivo era hacer que la economía alemana y especialmente las empresas medianas volvieran a ser competitivas, con tecnología más moderna. "Por supuesto, eso nos facilitó la decisión,“ recuerda Lörzel. "Y sabíamos que estaría en nuestra lista de tareas pendientes durante los próximos tres a cinco años".

Espera que el FZP se pague por sí mismo después de unos ocho años. "Por supuesto, nadie sabe cómo será el mercado en tres años, pero desde el verano de 2022, el volumen de pedidos ha aumentado constantemente para nosotros", dice Lörzel. Schröter fue capaz recientemente de ganar dos nuevos clientes de la industria de la aviación y los mercados de tecnología médica, con sede en los Estados Unidos. Está contento de que la calidad alemana todavía esté en demanda en todo el mundo.

Esto también funciona bien para el nuevo FZP32, en el que los fabricantes de modelos fresarán parcialmente componentes para helicópteros y aviones, incluso para compañías como Airbus. Rolls Royce Triebwerkstechnik en Berlín se ha convertido recientemente en uno de los clientes de Schröter. Los componentes típicos son, por ejemplo, las cubiertas para los motores, que deben fresarse con mucha precisión y, si es posible, sin compensaciones.

Lörzel dice, "Con la situación actual de pedidos, esperamos de 60 a 70 modelos para automóviles completos por año en la industria automotriz. También utilizamos el nuevo FZP32 para este propósito. Schröter está planeando una utilización de dos turnos del nuevo sistema, posiblemente incluso un turno desatendido, dependiendo de la gama de piezas. Esto resulta en alrededor de 3,500 a 4,000 horas de operación por año.

El servicio marca la diferencia

Durante casi 30 años, Lörzel no sólo se ha entusiasmado con las máquinas Zimmermann, sino sobre todo con el servicio. "Obtenemos una respuesta inmediata y eso hace una gran diferencia en nuestros resultados". Todos sus sistemas están conectados en red con Zimmermann en Neuhausen. Si surge un problema que él y su gente no pueden resolver por sí mismos, los especialistas del fabricante de máquinas se conectan al sistema inmediatamente para su resolución.

www.zimmermann.com